5軸マシニングセンタで多面同時加工を実現!3軸マシニングセンタとの違いと利点 | マシニングセンタ大解剖

特集記事

5軸マシニングセンタで多面同時加工を実現!3軸マシニングセンタとの違いと利点

公開:2024.05.27 更新:2024.12.25

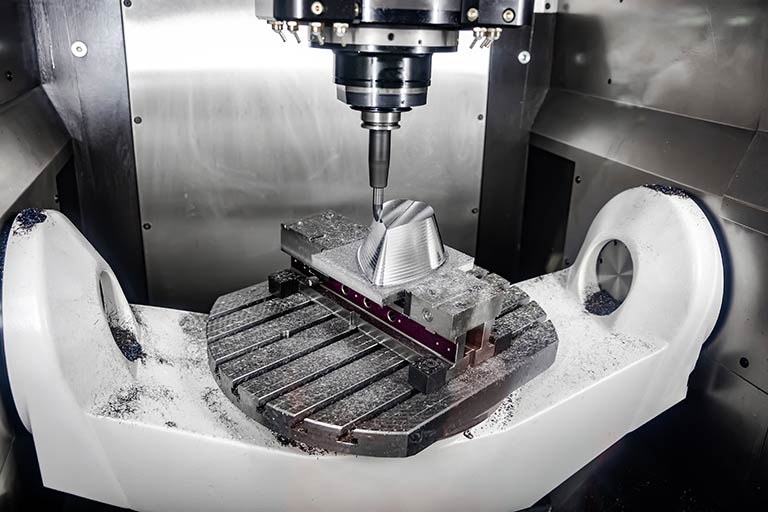

製造業界では、複雑な形状や高精度の加工が求められる中、5軸マシニングセンタの導入が進んでいます。5軸マシニングセンタは、X軸、Y軸、Z軸に加え、回転軸と傾斜軸を備え、多面同時加工が可能です。これにより、3軸マシニングセンタでは難しかった複雑な加工が効率的に行えます。

こちらでは、5軸マシニングセンタの多面同時加工の実現と、3軸マシニングセンタとの違いや利点について詳しく解説します。

目次

5軸マシニングセンタの特徴と種類

現代では、さまざまな部品や金型が増えており、形状も複雑化しているものも少なくありません。そのため、近年金属などの加工業界では、多種多様な形状を加工できる5軸マシニングセンタへの注目が高まっています。

◇5軸マシニングセンタの特徴

5軸マシニングセンタは、X軸、Y軸、Z軸に加え、工具や加工物の向きを変える回転軸(C軸)と傾斜軸(B軸)を備えた高度な切削加工機です。従来のマシニングセンタでは、X軸、Y軸、Z軸の3つの軸で工具の位置を制御し、フライス盤やボール盤、中ぐり盤などの機能を持つことで、基本的な加工が行われます。しかし、これでは複雑な形状や高精度な加工が必要な場合に限界がありました。

これに対して、5軸マシニングセンタは、X軸、Y軸、Z軸に加え、さらに回転軸(C軸)と傾斜軸(B軸)を追加することで、加工物自体を回転させたり傾けたりできる機能を持ちます。この構造により、工具の位置や加工物の角度を精密に制御し、従来の3軸加工機では対応が難しかった複雑な形状や精密な加工を一度のセットアップで実現することができます。これにより、従来の機械では必要だった複数回の作業を1回のセットアップで完結できるため、作業効率が大幅に向上します。

また、5軸マシニングセンタは、加工面の変更や工具交換を自動化することが可能であり、製造現場における生産性の向上に大きく貢献します。これにより、製品の精度を保ちながら、加工時間を短縮し、生産コストの削減が可能となります。特に航空宇宙産業や医療機器、精密機械の製造など、複雑で高精度な部品を必要とする分野では、5軸マシニングセンタは欠かせない存在となっています。

5軸マシニングセンタは、1台で多様な加工を行えるため、製造ラインの柔軟性が増し、工場全体の生産性を高めるための強力なツールとして広く活用されています。また、精度や効率だけでなく、加工の自由度も増すため、デザインや設計の自由度を広げることができ、製造業における競争力を向上させる要素となっています。

◇割り出し5軸加工と同時5軸加工

5軸加工には主に「割り出し5軸加工」と「同時5軸加工」の2種類があります。それぞれの方法は、加工対象の形状や求められる精度に応じて使い分けられています。これらの加工方法は、製造現場での作業効率を大きく向上させるため、特に複雑な形状や高精度な加工が求められる分野で活躍しています。

割り出し5軸加工は、加工面の決定や変更の際に回転軸(C軸)や傾斜軸(B軸)を使用する方法です。この加工方法では、加工時に直交3軸(X軸、Y軸、Z軸)のみを制御し、加工物をそのまま回転・傾斜させることで切削を行います。割り出し加工の大きな利点は、加工物の着脱を頻繁に行う必要がないため、取り付け治具の数を減らすことができ、加工の効率が高まります。さらに、着脱の手間が減ることで、寸法精度の向上にもつながります。割り出し5軸加工は、主に2次元加工や加工面が多い部品に適しており、例えば穴あけやポケット加工など、比較的シンプルな形状を持つ部品の加工に最適です。特に、大量生産を行う場合や、定型的な形状を繰り返し加工する場合に有利です。

同時5軸加工は、5軸全てを同時に動かして切削を行う方法です。この方法では、X軸、Y軸、Z軸に加えて、回転軸(C軸)と傾斜軸(B軸)が連動して動作し、複雑な曲面やアンダーカットなどの難しい形状の製品を一度のセットアップで精密に加工することが可能です。同時5軸加工は、継ぎ目の少ない滑らかな仕上げ面を実現できるため、特に航空機部品や精密金型など、高い精度が求められる部品の加工に非常に有効です。この加工方法では、従来の機械では難しいとされる複雑な形状や、角度のついた部品を一貫して高精度に加工できるため、設計の自由度が広がり、製品の品質も向上します。

両者の主な違いは、使用する軸の動きと対応する加工形状です。割り出し5軸加工は主にシンプルな形状や、あらかじめ決まった角度での加工に有利で、同時5軸加工は曲面や複雑な形状の製品に特化しています。それぞれの方法が得意とする分野で適切に使用することで、加工の効率と精度が大きく向上し、生産性の向上やコスト削減にも寄与します。

このように、5軸加工方法は、製造業における重要な技術であり、特に高度な精度と複雑な形状が求められる分野で活躍しています。各加工方法の特性を理解し、適切な加工方法を選択することで、製品の品質や生産性を大きく向上させることができます。

5軸マシニングセンタと3軸マシニングセンタの違い

画像出典先:株式会社アウトソーシングテクノロジー

現代の製造業において、効率的で高精度な加工技術の導入は不可欠です。特に、複雑な形状や高い精度が要求される製品の加工には、従来の3軸マシニングセンタでは限界がある場合があります。ここで、5軸マシニングセンタと3軸マシニングセンタの違いについて詳しく解説します。

◇5軸マシニングセンタと3軸マシニングセンタの違い

3軸マシニングセンタは、回転軸のみが搭載されており工具の位置を自由に決められますが、工具が一定の向きのため加工面の変更できないのが特徴です。そのため、加工面を変更する際はその都度取り外し固定する必要があります。

一方の5軸マシニングセンタには、回転軸と傾斜軸が両方搭載されており、工具の向きを自由に変更が可能です。加工物を横にしたまま回転もできるため、複雑な形状の加工に強いのも魅力といえます。

◇3軸マシニングセンタのデメリット

3軸マシニングセンタは、工具の向きが一定方向のため基本的に簡単な形状のものの加工を得意としていますが、複雑な形状の加工には向きません。また傾斜軸がなく、複雑な形状の加工物を加工する際は専用の治具を使用しての加工が必要となります。その分コストがかかってしまうのもデメリットです。

5軸マシニングセンタの利点

5軸マシニングセンタは、加工の柔軟性と精度を大幅に向上させることで、生産効率を高めます。ここでは、5軸マシニングセンタが持つ具体的な利点について詳しく解説します。

◇突き出し量を短くできる

5軸マシニングセンタは、工具の突き出し量を短くできます。工具や加工物を傾けられるため、自由な方向から加工ができ突き出し量が短いままでも加工が可能です。3軸マシニングセンタの場合は、加工物と工具が干渉しやすいため突き出し量を長くする必要があります。

しかし、突き出し量が長くなると剛性が低くなり、工具の動きにブレが生じて精度が保てません。その点5軸マシニングセンタは突き出し量が短いため剛性が高く、工具への衝撃も抑えられます。結果、ランニングコストを削減できるのもメリットのひとつです。

◇一度のセッティングで加工できる

5軸マシニングセンタの大きな利点の一つは、一度のセッティングで多面加工ができることです。従来の3軸マシニングセンタでは、加工する面を変えるたびにチャッキング(工具や工作物の固定)を行い、段取り替えをしなければなりません。これにはテーブルや加工物を動かす必要があり、位置がずれるリスクや時間の浪費が生じます。

一方、5軸マシニングセンタでは、加工物や工具を回転させたり傾けたりすることができるため、一度のチャッキングで複数の面を加工することが可能です。これにより、高精度を維持しながら、段取り替えの時間を大幅に削減できます。この効率化により、生産性が向上し、複雑な形状の加工もより迅速かつ正確に行えるようになります。

◇加工位置を選べる

5軸マシニングセンタの利点の一つは、切削工具の加工位置を自由に選べることです。具体的には、先端が球状のボールエンドミルを使った加工で顕著に現れます。3軸マシニングセンタでは、工具を垂直にして加工するため、切削面に「むしれ」と呼ばれる不具合が生じやすくなります。

しかし、5軸マシニングセンタでは、ボールエンドミルと加工物の接触箇所を任意に設定できるため、工具の最適な部分で加工が行えます。これにより、加工面の精度が向上し、より高品質な仕上がりが実現できるのです。

◇5軸マシニングセンタでしか加工できないケースがある

5軸マシニングセンタは、高精度で複雑な加工が求められる製品の製造において非常に重要な役割を果たしています。この機械は、工具とワークの位置を複雑に調整できるため、従来の3軸では対応できなかった形状や加工内容にも対応可能です。

例えば、航空宇宙分野や医療機器産業では、精密で複雑な部品が必要とされます。これらの部品は、通常の加工機では作れない形状や曲線を持つことが多いです。5軸マシニングセンタは、複数の方向から加工できるため、これらの複雑な部品の製造に最適です。

また、部品の裏側や奥まった部分も加工できるため、1回のセットアップで複数の面を同時に仕上げることができます。このように、5軸マシニングセンタは効率的で高精度な加工を実現し、複雑な製品の製造を支えています。

5軸マシニングセンタの注意点とは?

5軸マシニングセンタは、複雑な形状の加工や高精度な製造に不可欠な設備ですが、その導入にはいくつかの課題があります。特に、「制御の難しさ」と「初期投資の高さ」の2つの重要な点に注意が必要です。

◇制御が難しい

5軸マシニングセンタは、工具やワークを多方向に動かす高度な機能を持っていますが、その反面、制御が非常に難しいという特徴があります。5軸加工では、回転軸の動きや複雑な動作が必要となり、それを正確にプログラムするには高い技術力と経験が求められます。

不適切なプログラムや設定ミスは、加工精度の低下や工具の損傷を引き起こすリスクがあります。そのため、オペレーターには専門的な知識とスキルが必要です。また、ソフトウェアの習熟や操作トレーニングも定期的に行う必要があります。

◇初期投資が高額

5軸マシニングセンタのもう一つの大きな課題は、初期投資が高額であることです。5軸加工機は、通常の3軸マシニングセンタよりも複雑な構造を持ち、高度な制御装置や精密な部品が必要となるため、機械そのものの価格が高くなります。

さらに、導入後の設置や調整にも追加の費用が発生する場合があります。専用の工具やソフトウェアの導入も必要となり、初期コストはかなり高額になります。そのため、導入前に費用対効果を十分に検討し、投資が回収可能であるかを確認することが重要です。

5軸マシニングセンタの事例を紹介

5軸マシニングセンタを活用した製品も増えており、導入している業界もさまざまです。ここからは5軸マシニングセンタを導入して加工した事例をご紹介します。

◇5軸マシニングセンタで多面の同時加工を実現

ある製造工場で加工された製品は、傾斜面に垂直な斜め穴があり、面を跨いだ幾何公差の指示もあったため同時加工が必要でした。厚み30mmを貫通するφ2穴があり、穴も深いため両端からの加工も必要です。そのため、段差を抑えるため、5軸マシニングセンタを使用して工程替えをせずに加工が実現しました。

◇自動化で高い生産性

5軸マシニングセンタを導入することで、高い生産性を実現しました。当初、人手不足と自動化の必要性に直面し、ロボット導入を検討していましたが、多品種小ロット生産の特性やその他の要因からロボット導入を断念しました。最終的に、5軸マシニングセンタを導入することに決めました。

5軸マシニングセンタは、多数個取りの加工を採用しており、多品種小ロット生産を無人で行えるようになりました。これにより、人手不足が解消され、生産効率が大幅に向上しました。さらに、自動化によるコストダウンも実現し、受注率も向上しました。結果として、5軸マシニングセンタの導入は、効率化と生産性の向上に大きく貢献しました。

5軸マシニングセンタを取り扱っている企業を紹介

5軸マシニングセンタは、高精度な加工と複雑な形状の製造が可能な機械として、多くの業界で注目されています。このセクションでは、代表的な5軸マシニングセンタを提供する企業とその特徴、製品についてご紹介します。

◇メクトロン

メクトロン株式会社は、精密加工技術と独自のイノベーションを融合させた製品を提供する企業です。同社の5軸マシニングセンタは、複雑な形状や高精度が求められる加工を実現する高性能な機械です。特に電子機器や医療機器の製造に活用され、狭いスペースでも設置可能なコンパクトな設計が特徴です。

これにより、限られた作業環境でも高い効率性を発揮し、優れた耐久性と低メンテナンス性を持って長期間安定した稼働を提供します。

◇ブラザー工業

ブラザー工業株式会社は、さまざまな分野で革新的な製品を提供しているグローバル企業です。同社の最新5軸マシニングセンタ「U500XD1」は、高速加工と精密性を両立させており、短時間で高品質な仕上がりを実現します。これにより、生産効率が向上し、製造現場のニーズに応えています。

さらに、省エネ設計が施されており、持続可能な製造活動を支援します。このコンパクトながら高性能な製品は、さまざまな分野で活躍しています。

◇静岡鐵工所

静岡鐵工所は、創業以来培った技術力を活かして高品質な工作機械を製造する老舗企業です。特に「DT-30N 5軸制御タイプ」は、超小型ながら精密な加工が可能なマシニングセンタとして知られています。小型部品の加工や限られたスペースでの設置を必要とする環境に適しており、柔軟性の高い運用が可能です。

また、メンテナンスの容易さや運用コストの低さも魅力です。この製品は、精密加工に特化した製造現場で広く活用されています。

◇ニデックオーケーケー

ニデックオーケーケー株式会社は、精密加工機械の製造で知られるニデックグループの一員です。同社の「VC-X350」は、航空機や自動車部品の加工に最適化された高性能5軸マシニングセンタです。このモデルは、広い加工範囲と高い安定性を兼ね備えており、大型部品の精密加工に適しています。

さらに、顧客のニーズに応じたカスタマイズ対応が可能で、柔軟性が特徴です。その高い信頼性と技術力から、多くの業界で利用されています。

◇日精ホンママシナリー

日精ホンママシナリー株式会社は、射出成形機で知られる企業ですが、5軸マシニングセンタの開発にも力を入れています。同社の「NHX-5」シリーズは、高精度な成形加工が可能で、主に自動車や家電業界で使用されています。成形工程と連携し効率的な製造を実現するとともに、省エネルギー設計により製造コストの削減と環境負荷の軽減を実現しています。

この多機能性と精度の高さから、国内外で高く評価されています。

◇オークマ

オークマ株式会社は、国内外で高い評価を受ける工作機械メーカーで、その「MU-V」シリーズは5軸マシニングセンタの代表格として知られています。複雑な形状や高精度加工に対応し、独自開発の制御装置「OSP」により操作性と効率性が向上します。

さらに、スマート技術を活用し、加工設定や工具交換の最適化を実現。耐久性に優れた設計は、長期間安定した稼働を保証します。製造業界の多様なニーズに応えるこの製品は、世界中の生産現場で活用されています。

現代の製造業では、複雑な形状や高精度の加工が求められ、5軸マシニングセンタへの注目が高まっています。5軸マシニングセンタは、X軸、Y軸、Z軸に加えて、回転軸(C軸)と傾斜軸(B軸)を備え、工具や加工物の向きを変えられるため、複雑な形状の加工が可能です。

これにより、工具の交換や加工面の変更が自動化され、作業効率が大幅に向上します。5軸マシニングセンタには、加工面の決定・変更時に回転軸・傾斜軸を使用する割り出し5軸加工と、5軸を同時に動かして切削する同時5軸加工の2種類があります。

従来の3軸マシニングセンタでは対応が難しい複雑な加工も、5軸マシニングセンタなら高精度かつ効率的に行えます。具体的な利点には、工具の突き出し量を短く保ち、高剛性を維持できることや、一度のセッティングで多面加工が可能であることが挙げられます。これにより、段取り替えの時間が大幅に削減され、生産性が向上します。

自社にピッタリなマシニングセンタはどれ?

ニーズで選ぶ! おすすめ企業3選

コスト削減とサポート

メクトロン

個別カスタム得意!

充実のアフターサポートも◎

特徴

- ターンキーソリューション対応!設定の手間が省け、失敗のリスクも減らせる

- 自動化システム導入可能!生産性の向上とコスト削減に大貢献

- コンパクトなサイズで設置スペースが限られる工場や作業現場にも適応

品質と耐久性

静岡鐵工所

熟練の技で一台一台を

丹念につくり込む

特徴

- 熟練した職人の手で施される、精密かつ耐久性の高い製品

- 強力なギヤヘッドを搭載し、幅広い加工に対応可能

メディア推奨 メーカー6選