マシニングセンタの寿命を延ばすには?耐用年数について | マシニングセンタ大解剖

マシニングセンタの基本

マシニングセンタの寿命を延ばすには?耐用年数について

公開:2024.08.19 更新:2025.03.03

マシニングセンタの耐用年数は通常10年とされますが、使用状況やメンテナンスにより異なります。耐用年数を超えると生産性低下や事故リスクが高まり、定期点検や適切な運用が寿命を延ばします。設備の更新には「改修」と「交換」があり、更新タイミングはROIの低下や性能低下で判断します。

目次

マシニングセンタの耐用年数は?

耐用年数とは、機械が効率的に機能する期間で、法定耐用年数は日本では通常10年です。実際の耐用年数は使用状況やメンテナンスで異なります。

◇耐用年数とは

耐用年数とは、機械や設備が通常の使用条件下で効率的に機能する期間を指します。この期間中は、機械や設備は設計通りに性能を発揮し、効果的に業務を支えることができます。しかし、耐用年数を過ぎると、機械や設備の性能が低下し、故障や不具合が増加することが予想されます。これにより、修理やメンテナンスが頻繁に必要になり、結果として企業にとって経済的な損失が発生する可能性が高くなります。したがって、企業は耐用年数を把握し、その管理を適切に行うことが重要です。

さらに、「法定耐用年数」という法的に定められた期間が存在します。法定耐用年数は、税法に基づき設定された資産の償却期間であり、企業がその資産の減価償却を行う際の指標となります。この法定耐用年数は、税務上の観点から企業が資産の償却を進める際に考慮しなければならない重要な要素です。具体的には、法定耐用年数は、資産が法的に認められる使用可能期間を示し、この期間内に資産の取得価額を償却することが求められます。企業は、法定耐用年数に基づいて計算された償却費を経費として計上し、税務上の利益を調整することができます。

耐用年数と法定耐用年数は、企業の財務管理や税務対策において非常に重要な役割を果たしており、適切に理解し、活用することが求められます。

◇マシニングセンタの耐用年数

日本におけるマシニングセンタの法定耐用年数は通常10年とされています。これは、税法に基づき設定された標準的な期間であり、企業がマシニングセンタの減価償却を行う際の指標となります。企業は、この法定耐用年数をもとに、マシニングセンタの取得価額を分割して減価償却費として計上し、税務上でその資産の経済的価値の減少を反映させることが求められます。これにより、企業は税金の負担を適切に調整することができ、資産の価値が時間の経過とともにどのように変化するのかを反映することが可能になります。

法定耐用年数は10年とされていますが、実際の耐用年数は使用状況やメンテナンスの頻度によって大きく異なります。たとえば、マシニングセンタが高頻度で使用される場合や、非常に厳しい環境条件下で稼働している場合、その耐用年数は短くなる可能性があります。高負荷で使用されると、機械の摩耗が早く進み、故障や性能低下が早期に発生することが考えられます。このような状況では、法定耐用年数を過ぎる前にメンテナンスや修理が頻繁に必要となり、その結果、企業は早期に機械の更新や買い替えを検討せざるを得ない場合もあります。

一方、使用頻度が低い場合や適切にメンテナンスが行われている場合、マシニングセンタの耐用年数は延びることがあります。定期的なメンテナンスや予防保守が行われていれば、機械の性能を長期間維持することができ、寿命が延びる可能性が高くなります。また、使用条件が緩やかであれば、機械の部品に対する負荷が少なく、摩耗や故障のリスクも減少します。このようなケースでは、法定耐用年数を過ぎても、機械が十分に稼働し続けることができるため、企業はその資産をより長い期間にわたって使用することが可能となります。

このように、マシニングセンタの実際の耐用年数は、企業がどのように使用し、どれだけの頻度でメンテナンスを行うかに大きく依存します。企業は法定耐用年数を参考にしつつ、機械の実際の状態や使用環境に応じて、適切な管理と運用を行うことが求められます。

耐用年数が過ぎたマシニングセンタのリスク

耐用年数を過ぎたマシニングセンタは部品の摩耗で生産性が低下し、不良品が増加します。また、トラブルや事故のリスクも高まります。

◇生産性の低下

耐用年数を過ぎたマシニングセンタは、加工精度の低下や不良品の増加、頻繁な故障を引き起こし、生産性やコストに悪影響を与えます。適切な管理と更新が重要です。

生産性の低下

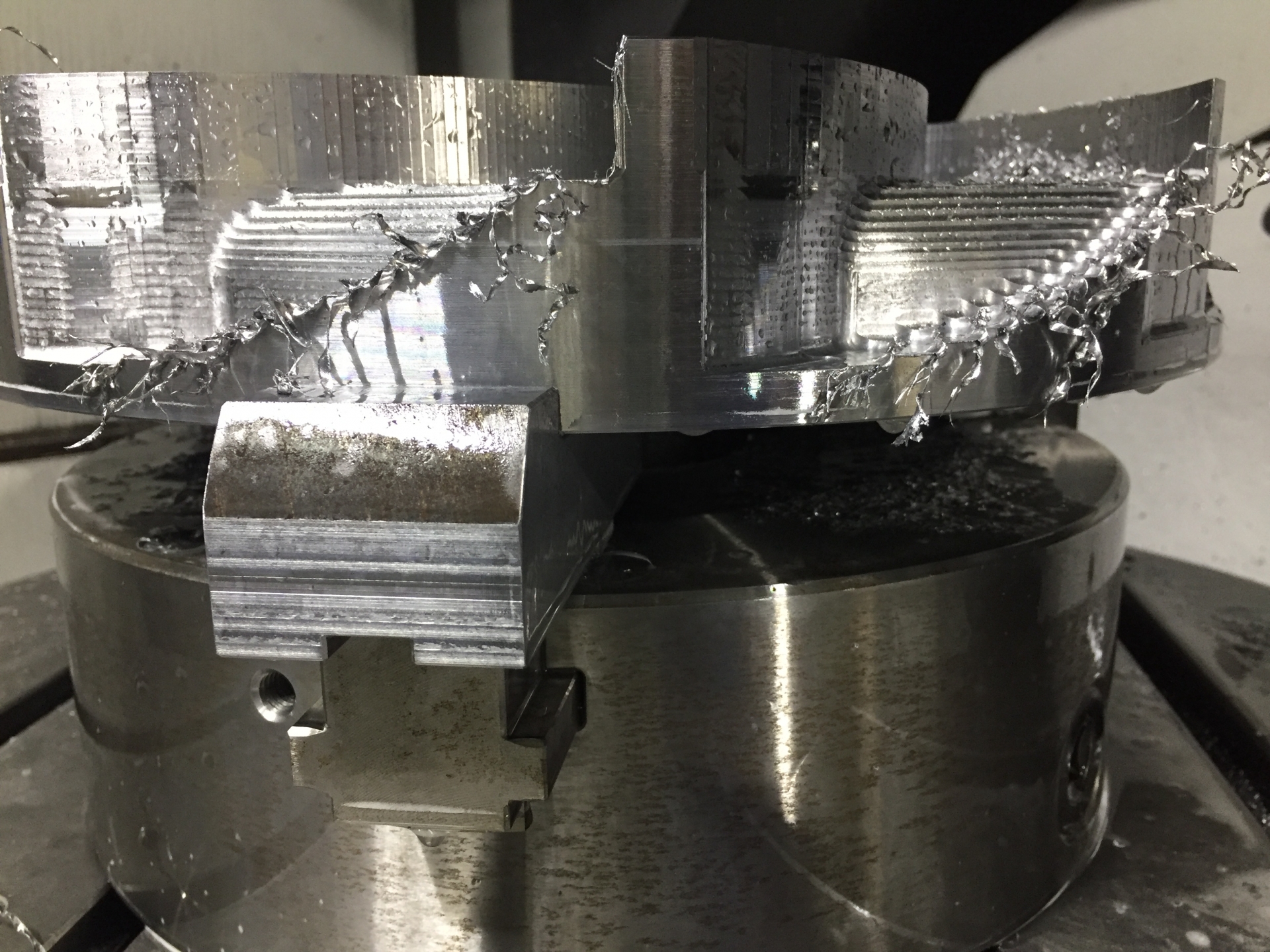

耐用年数を過ぎたマシニングセンタの最大のリスクの一つは、生産性の著しい低下です。機械部品が摩耗や劣化することで、加工精度が低下し、最終的に製品の品質に影響を及ぼします。例えば、スピンドルやガイドレール、ボールねじなどの主要部品が摩耗すると、機械の動きが不正確になり、加工面の品質が悪化します。このような精度の低下は、製品の寸法精度が保てなくなる原因となり、製品に不良が生じるリスクを高めます。その結果、不良品が増加し、再加工や廃棄が必要になるため、生産コストが上昇します。

トラブルの頻発

耐用年数を過ぎたマシニングセンタは、トラブルを起こしやすくなります。部品が劣化したり、摩耗が進行したりすることで、機械が故障するリスクが高まります。故障が頻発すると、生産ラインが停止し、生産が中断することになります。これにより、全体的な生産効率が大幅に低下し、納期の遅延やクライアントからの信頼失墜といった問題が発生する可能性があります。また、トラブルの発生は修理や部品交換を伴い、予期しないコストが発生するため、企業にとっては経済的な負担も増加します。

経済的な影響

耐用年数を過ぎたマシニングセンタの使用は、企業にとってさまざまな経済的な影響を与えます。生産性の低下に伴う不良品の増加や再加工、廃棄によるコスト増加、さらには頻繁な修理や部品交換によるメンテナンスコストの増大が挙げられます。また、生産の中断や機械の故障により、納期が遅れたり、クライアントからの信頼を失うことで、企業の収益に悪影響を及ぼす可能性もあります。これらの経済的な影響を回避するためには、機械の早期更新や適切なメンテナンスを行うことが非常に重要です。

適切な管理と更新の重要性

このように、耐用年数を過ぎたマシニングセンタを使用し続けることは、企業にとって多くのリスクを伴います。生産性や品質の低下、トラブルの頻発、経済的な影響を最小限に抑えるためには、機械の更新や適切なメンテナンスが不可欠です。定期的な点検や予防保守を行い、早期に機械の状態を把握して対策を講じることが、長期的な利益を確保するために重要です。

◇事故のリスク

耐用年数を過ぎたマシニングセンタでは、事故のリスクも重要な課題です。機械部品の摩耗や劣化が進むと、機械の動作が不安定になり、突然の機械停止や予期しない動作が発生することがあります。

また、機械の安全機能の劣化も事故リスクを高める要因です。耐用年数を過ぎたマシニングセンタでは、ガードやセンサーなどの安全装置が適切に機能しなくなることがあります。このため、作業者が機械に接触するリスクが増し、事故やケガの可能性が高まります。

設備更新の必要性とタイミング

技術進化や生産要求に対応するため、設備更新が重要です。改修はコストを抑え寿命延長、交換は性能向上を目指します。ROI低下や故障増加が更新のタイミングです。

◇設備更新の必要性

技術の進化や生産要求の変化に対応するためには、設備の更新が不可欠です。古い設備では性能の低下や故障のリスクが高まり、頻繁な修理やメンテナンスが必要となるため、コストが増加する可能性があります。これにより、生産性の低下や製品の品質への影響が出ることも考えられるため、企業としては設備更新が急務となります。長期的には、新しい設備への更新が経済的にも有利であり、結果的にコスト削減や効率化に繋がります。

設備更新の方法には主に「改修」と「交換」があります。改修は、既存の設備を一部手直しすることで、コストを抑えつつ設備の寿命を延ばす手段として有効です。改修により、即時的な改善が可能ですが、最新技術の導入には限界があり、設備の性能向上に対する効果が限定的である場合もあります。さらに、改修後の設備が再び老朽化するリスクもあり、再度の更新が必要となることがあります。

一方、交換は古い機械を完全に新しいものに置き換える方法です。これにより、最新の技術や機能を搭載した機械を導入することができ、生産性の向上やメンテナンスコストの削減が期待できます。新しい設備では、エネルギー効率の向上や自動化機能の導入など、現代の生産環境に適応した技術が反映されており、企業の競争力強化にも寄与します。しかし、交換には高額な初期投資が必要となる場合が多く、そのコスト負担をどう捉えるかが企業の重要な判断ポイントとなります。

改修と交換、どちらを選択するかは、各企業が短期的なコストと長期的な視点から総合的に判断する必要があります。企業の成長戦略や予算、設備の老朽度などを踏まえて、最適な更新方法を選ぶことが求められます。

◇設備更新のタイミング

マシニングセンタの設備更新は、ROIの低下、性能の低下、修理頻度の増加を指標に判断します。これらのサインを見逃さず、適切なタイミングで更新を行うことが重要です。

ROI(投資収益率)の低下

マシニングセンタの設備更新を検討する最初の指標は、ROI(投資収益率)の低下です。ROIが低いということは、投資に対する収益が減少していることを意味します。設備の性能や効率が低下し、十分な生産性を上げられなくなると、投資に対するリターンが期待できなくなります。このような状況では、新しい機械に投資することで収益の改善が見込まれるため、設備更新を考える良いタイミングです。

使用時間の増加と性能低下

次に、設備の使用時間が長くなり、その結果として性能が低下してきた場合も設備更新を検討すべきタイミングです。マシニングセンタは、長期間使用されると部品の摩耗や老朽化が進行し、精度や効率が落ちることがあります。この性能低下が進むと、製品の品質に悪影響を与える可能性が高くなり、競争力の維持に支障をきたすことになります。そのため、設備が劣化していると感じた場合、早急に更新を考える必要があります。

修理頻度の増加

設備の故障が増え、修理回数が多くなった場合も設備更新のサインです。頻繁な修理やメンテナンスが求められると、コストやダウンタイムが増加し、生産効率が低下します。修理費用が積み重なることで、最終的に設備更新の方が経済的に有利となる場合が多くなります。このため、設備の状態を定期的にチェックし、故障が頻発する場合には交換を検討することが大切です。

適切なタイミングでの更新

これらの指標を総合的に判断し、設備更新のタイミングを見極めることが重要です。適切なタイミングで改修や交換を行うことで、コストを削減し、効率的な生産体制を維持できます。設備更新を遅らせると、長期的にはコストが増大し、生産性や品質の低下を招く可能性があるため、早期の対応が求められます。

マシニングセンタの寿命を延ばすために

定期点検と適切な使用環境は、マシニングセンタの寿命延長と安定運用に不可欠で、故障防止と性能維持に寄与します。

◇点検の重要性

定期的な点検は、マシニングセンタの寿命を延ばすために非常に重要です。点検を行うことで、機械の部品やシステムの摩耗や損傷を早期に発見し、修理や交換が必要な箇所を特定できます。これにより、大きな故障や生産停止を防ぎ、長期的に安定した運用を維持することができます。

さらに、定期点検は機械の性能を最適に保つための重要な要素です。予防的なメンテナンスを行うことで、ダウンタイムを減少させ、修理コストを削減することができます。

◇正しい使用方法と環境

マシニングセンタを長持ちさせるためには、正しい使用方法と適切な運用環境が欠かせません。まず、機械の取り扱いについては、メーカーが推奨する手順や使用条件を守ることが重要です。

過負荷や不適切な操作を避けることで、機械の部品やシステムに過度なストレスをかけず、安定した性能を長期間維持できます。

また、マシニングセンタの設置場所や使用環境も大切です。機械周辺の温度や湿度、清潔さを適切に保つことで、部品が適切に機能し、劣化を防ぐことができます。これにより、機械の寿命を延ばし、安定した運用が可能になります。

マシニングセンタのおすすめメーカーを紹介

◇メクトロン

株式会社メクトロンは、開発、設計、生産の一貫体制を通じてシステム構築を支援する企業です。特に、精密加工や自動化技術に強みを持ち、さまざまな産業に対応した製品を提供しています。主な製品には、立て形コンパクトマシニングセンタや自動化対応シリーズなどがあり、生産性向上に貢献しています。

◇株式会社岩間工業所

株式会社岩間工業所は、精密切削加工機を製造し、特にマシニングセンタに注力しています。マシニングセンタは、複雑な金属部品や素材の加工を行い、高い精度を誇ります。これにより、効率的な生産を実現し、さまざまな業界のニーズに対応しています。また、3Dプリンティング技術などにも取り組み、ものづくりの革新を推進しています。

◇FNS株式会社

FNS株式会社は、工作機械の製造および自動化システムの設計・製作を行う企業です。特に、マシニングセンタやロボットシステムにおいて独自の技術を提供し、カスタマイズ性の高い製品を提供しています。産業ロボットや専用機の設計も得意としており、幅広い自動化ソリューションを提供しています。さらに、設計から立ち上げまでワンストップで対応することが特徴です。

耐用年数とは、機械や設備が通常の使用条件下で効率的に機能する期間を指します。この期間を超えると、性能が低下し、修理やメンテナンスが増加して経済的損失が発生する可能性があります。

日本の税法では、マシニングセンタの法定耐用年数は通常10年とされています。これは、企業が減価償却を行う際の基準となりますが、実際の耐用年数は使用状況やメンテナンスの頻度によって異なります。頻繁な使用や厳しい条件下では耐用年数が短くなる一方、適切にメンテナンスされている場合は延びることもあります。

耐用年数を過ぎたマシニングセンタには、いくつかのリスクがあります。まず、生産性の低下が挙げられます。機械部品の摩耗や劣化により、加工精度が悪化し、不良品が増加することがあります。

また、頻繁なトラブルやダウンタイムも発生し、生産効率が低下します。さらに、事故のリスクも高まります。部品の劣化により、機械の動作が不安定になり、安全機能も劣化するため、作業者が事故に遭う可能性が増します。

設備の更新は、技術の進化や生産要求の変化に対応するために重要です。更新には「改修」と「交換」の方法があり、改修はコストを抑えつつ寿命を延ばす手段ですが、技術の進化を大幅に取り入れるには限界があります。

交換は最新技術を搭載できる反面、コストが高くなる可能性があります。設備の更新タイミングは、投資収益率(ROI)の低下や性能の低下、故障の頻発などの指標で判断します。

マシニングセンタの寿命を延ばすためには、定期的な点検と正しい使用方法、適切な運用環境が重要です。点検によって部品の摩耗を早期に発見し、修理や交換を行うことで、故障や生産停止を防ぐことができます。

また、過負荷や不適切な操作を避け、設置環境を適切に保つことも、機械の寿命を延ばすために欠かせません。

自社にピッタリなマシニングセンタはどれ?

ニーズで選ぶ! おすすめ企業3選

コスト削減とサポート

メクトロン

個別カスタム得意!

充実のアフターサポートも◎

特徴

- ターンキーソリューション対応!設定の手間が省け、失敗のリスクも減らせる

- 自動化システム導入可能!生産性の向上とコスト削減に大貢献

- コンパクトなサイズで設置スペースが限られる工場や作業現場にも適応

品質と耐久性

静岡鐵工所

熟練の技で一台一台を

丹念につくり込む

特徴

- 熟練した職人の手で施される、精密かつ耐久性の高い製品

- 強力なギヤヘッドを搭載し、幅広い加工に対応可能

メディア推奨 メーカー6選