硬度とじん性のバランスを理解してマシニングセンタの切削工具材質を選ぼう | マシニングセンタ大解剖

マシニングセンタの基本

硬度とじん性のバランスを理解してマシニングセンタの切削工具材質を選ぼう

公開:2024.08.27 更新:2024.08.27

マシニングセンタでの加工精度や工具寿命を最大限に引き出すためには、切削工具の材質選定が極めて重要です。単に硬度が高いだけの工具では、割れやすさというリスクが伴います。一方、じん性の高い工具は衝撃に強く、長寿命を実現します。硬度とじん性のバランスを理解し、適切な工具材質を選定することで、効率的かつ高品質な加工が可能となります。

目次

マシニングセンタでも重要な切削工具

マシニングセンタを使った加工では、切削工具の性能が仕上がりに大きな影響を与えます。特に、切削工具の材質選定は、加工精度や工具寿命に直結するため非常に重要です。単に硬いだけではなく、適度な粘り強さが求められる切削工具材質の特性について、深く理解する必要があります。

◇硬いだけでもダメ?切削工具の材質

切削工具の材質は硬さだけではなく、粘り強さも求められます。硬度が高ければ工具の耐久性が向上し、硬い材料を効率よく削ることが可能になります。しかし、硬度が高すぎると、工具が割れやすくなるリスクもあります。

ここで重要なのが、「じん性」と呼ばれる粘り強さです。じん性がある工具は、衝撃に対して柔軟に対応でき、割れにくいという特徴があります。これにより、工具が長寿命であり、加工効率も向上します。硬さとじん性のバランスを取ることが、切削工具材質の選定において非常に重要です。

◇硬さと粘り強さの関係

硬さと粘り強さは「硬度」と「じん性」という2つの特性で表されます。硬度は、物体が他の物体に対してどれだけ硬いかを示す指標であり、切削工具がどれだけ長く鋭さを保てるかに関わります。

一方、じん性は工具が衝撃や荷重にどれだけ耐えられるかを示す指標です。例えば、セラミック工具は硬度が高く、耐熱性も優れていますが、じん性が低いため、衝撃や振動に弱いというデメリットがあります。

逆に、高速度工具鋼はじん性が高く、衝撃に強い一方で、硬度がやや低めです。このように、硬度とじん性のバランスを考慮しながら工具材質を選定することが、マシニング加工の成功に不可欠です。

チッピングとは?発生する原因

画像出典:フォトAC

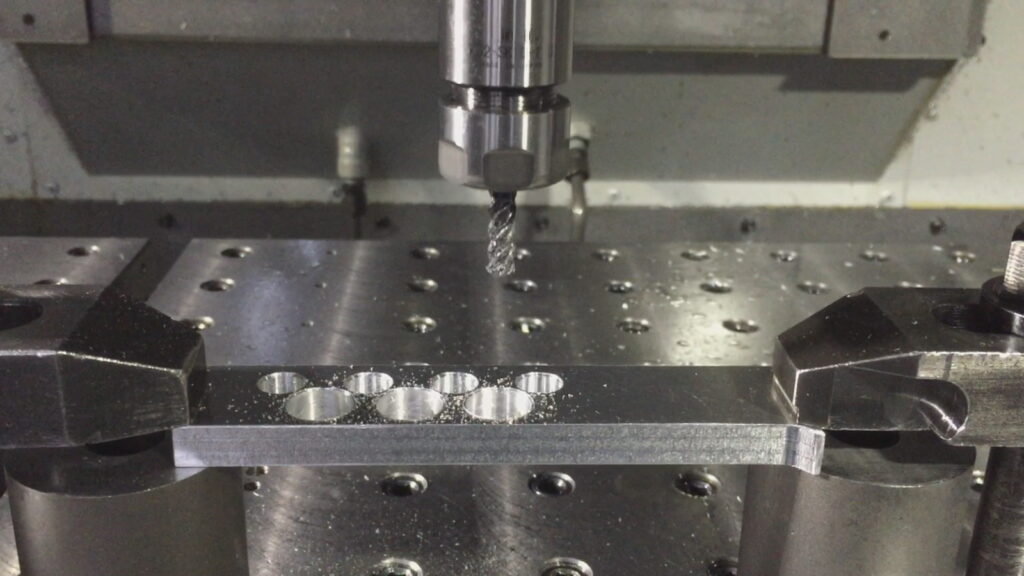

マシニングセンタでの加工中に発生する問題の一つがチッピングです。チッピングとは、工具の刃先が小さく欠けてしまう現象であり、加工精度に悪影響を及ぼすため、避けるべき事象の一つです。ここでは、チッピングの原因と、その対策について詳しく解説します。

◇チッピングとは

チッピングとは、切削工具の刃先が微細に欠ける現象を指します。これが発生すると、切削工具の寿命が短くなり、加工面の品質も低下します。チッピングが起こると、工具の切れ味が悪くなり、結果として加工効率が落ちるばかりか、製品の寸法精度も損なわれる恐れがあります。

特に、高精度が求められる部品加工においては、チッピングは大きな問題となります。そのため、工具の選定や加工条件の設定において、チッピングのリスクを最小限に抑えることが重要です。

◇チッピングの発生原因

チッピングが発生する主な原因は、工具の材質や加工条件にあります。まず、工具の材質が被削材に対して適切でない場合、チッピングが発生しやすくなります。例えば、じん性が低い材質を使用して硬い被削材を加工すると、衝撃によって刃先が欠けやすくなります。

また、加工条件として切削速度が速すぎる場合や、切削抵抗が大きい場合にも、チッピングが発生しやすくなります。さらに、工具の取り付けが不適切であったり、工具の寿命が尽きかけている場合も、チッピングが発生するリスクが高まります。これらの原因を把握し、適切な対策を講じることで、チッピングの発生を抑えることが可能です。

切削工具材質の種類

切削工具の材質は、加工する材料や目的に応じて多種多様です。マシニングセンタでは、さまざまな工具材質が使用されており、それぞれに特徴や適用範囲があります。代表的な切削工具材質について解説します。

◇高速度工具鋼

高速度工具鋼(HSS)は、耐熱性とじん性に優れた工具材質で、広範な用途に対応できる汎用性の高さが特徴です。特に、じん性が求められる用途や、比較的低速での加工に適しています。耐摩耗性は他の材料に劣るものの、そのバランスの良さから、多くの加工現場で使用されています。

◇超硬合金

超硬合金は、高硬度かつ耐摩耗性に優れた材質です。特に、高速加工や硬い材料の切削において、優れた性能を発揮します。硬度が高いため、じん性は低くなりがちですが、適切な使用条件下であれば、非常に効率的な加工が可能です。

◇サーメット

サーメットは、金属とセラミックスを組み合わせた材質で、硬度と耐摩耗性のバランスが良いのが特徴です。高硬度かつ耐熱性にも優れており、特に仕上げ加工に適しています。サーメットは、磨耗に強く、長寿命であるため、コストパフォーマンスに優れた工具材質として利用されています。

◇セラミックス工具

セラミックス工具は、非常に高い硬度を持つ一方で、じん性が低く、衝撃に弱いという特徴があります。耐熱性と耐摩耗性に優れているため、高速加工や高温環境での使用に適していますが、衝撃や振動の多い加工には向いていません。

◇CBN工具

CBN(立方晶窒化ホウ素)工具は、ダイヤモンドに次ぐ硬度を持つ工具材質です。特に、鉄系材料の切削において優れた性能を発揮します。耐熱性が高く、長寿命ですが、高価であるため、使用にはコストがかかります。

◇ダイヤモンド工具

ダイヤモンド工具は、最も硬度が高く、耐摩耗性に優れています。非鉄金属や非金属材料の加工に適しており、特に、ガラスやセラミックス、炭素繊維強化プラスチック(CFRP)などの加工に用いられます。ただし、鉄系材料との相性が悪く、またコストが高いため、用途は限定的です。

切削工具材質の特徴を理解した選定が重要

切削加工においては、工具材質の選定が加工品質や生産効率に大きく影響します。特に、難削材を加工する際には、工具材質の特性を十分に理解し、適切な選定を行うことが求められます。ここでは、工具材質の選定において考慮すべきポイントを解説します。

◇加工が困難な材質も存在する

加工が困難な材質、いわゆる難削材は、工具選定において特別な配慮が必要です。例えば、チタン合金や耐熱鋼などは、加工時に高い切削抵抗が発生しやすく、工具への負荷が大きくなります。

これらの材質を効率的に加工するためには、高硬度かつ耐摩耗性に優れた工具材質が求められます。しかし、単に硬度が高いだけではなく、じん性も兼ね備えた工具材質を選定することで、加工中の工具破損やチッピングを防ぐことが可能です。

◇削る材料との相性

切削工具材質と被削材の相性も重要な要素です。たとえば、アルミニウムや銅などの柔らかい材料は、硬度が低い工具でも加工できますが、摩耗しやすい工具材質では加工精度が低下する可能性があります。

逆に、硬度の高い材料を加工する際には、じん性に優れた工具を使用しないと、工具の破損リスクが高まります。また、切削速度や加工環境によっても、最適な工具材質が変わるため、作業条件に応じた工具選定が必要です。

このように、加工対象となる材料と工具材質の相性を考慮することで、効率的かつ高品質な加工が実現できます。

マシニングセンタによる加工では、切削工具の材質選定が加工精度や工具の寿命に直接影響します。工具材質には硬度と靭性のバランスが重要で、硬度が高いと耐久性が向上し硬い材料を効率的に加工できますが、過度な硬さは割れやすさを招くリスクもあります。

靭性の高い材質は衝撃に強く、工具の寿命を延ばし、加工効率を向上させる効果があります。特に、加工中に発生するチッピングを防ぐためには、工具材質の適切な選定と加工条件の調整が欠かせません。

また、切削工具材質と被削材の相性も重要で、材質や加工条件に応じた適切な工具を選定することで、効率的かつ高品質な加工が実現します。このように、工具材質の特性を深く理解し、バランスの取れた選定が加工成功の鍵となります。

自社にピッタリなマシニングセンタはどれ?

ニーズで選ぶ! おすすめ企業3選

コスト削減とサポート

メクトロン

個別カスタム得意!

充実のアフターサポートも◎

特徴

- ターンキーソリューション対応!設定の手間が省け、失敗のリスクも減らせる

- 自動化システム導入可能!生産性の向上とコスト削減に大貢献

- コンパクトなサイズで設置スペースが限られる工場や作業現場にも適応

品質と耐久性

静岡鐵工所

熟練の技で一台一台を

丹念につくり込む

特徴

- 熟練した職人の手で施される、精密かつ耐久性の高い製品

- 強力なギヤヘッドを搭載し、幅広い加工に対応可能

メディア推奨 メーカー6選